ДЛЯ ПЕРЕМЕЩЕНИЯ ПО РОССИЙСКИМ ДОРОГАМ НУЖНА ЛИЦЕНЗИЯ!

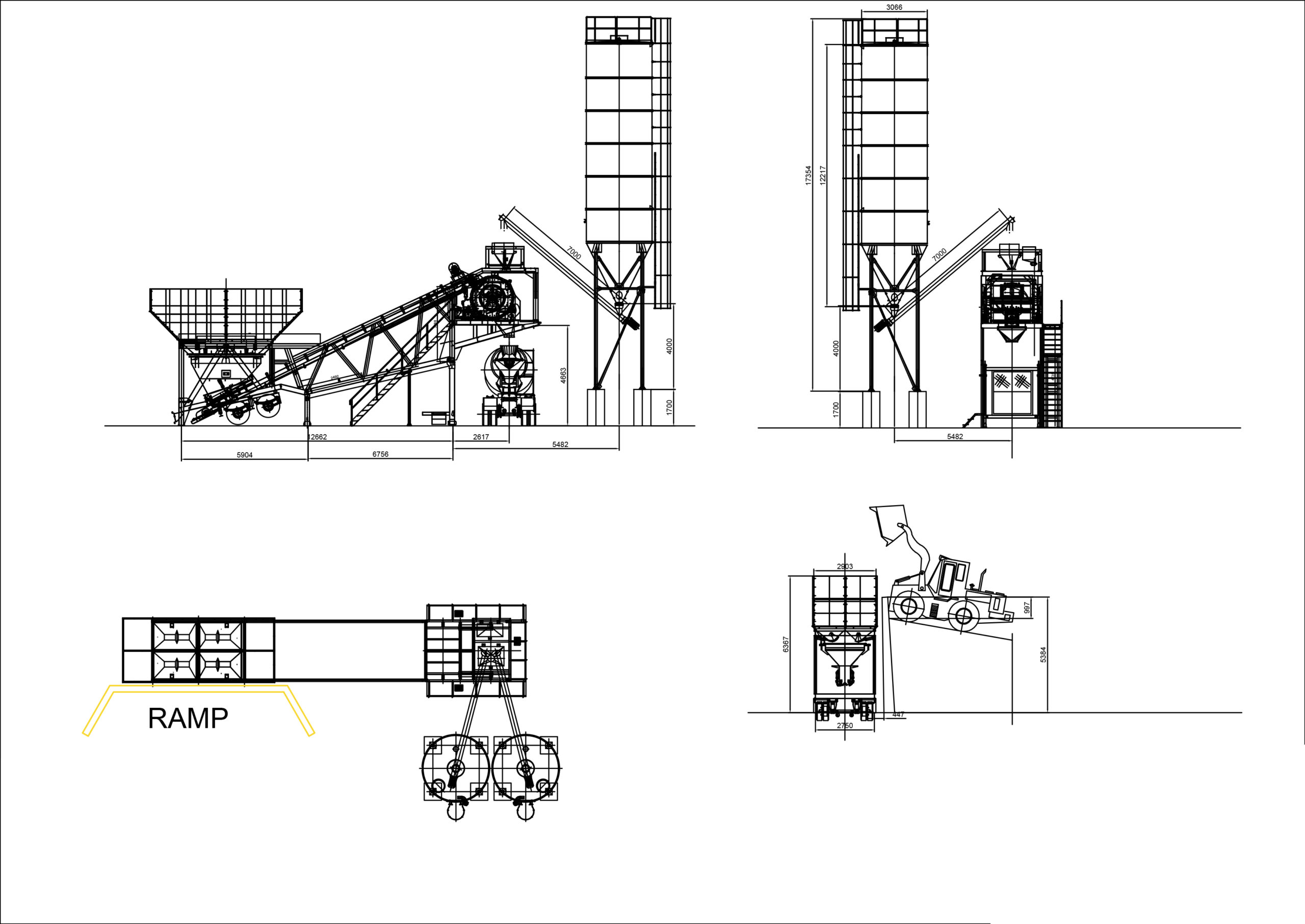

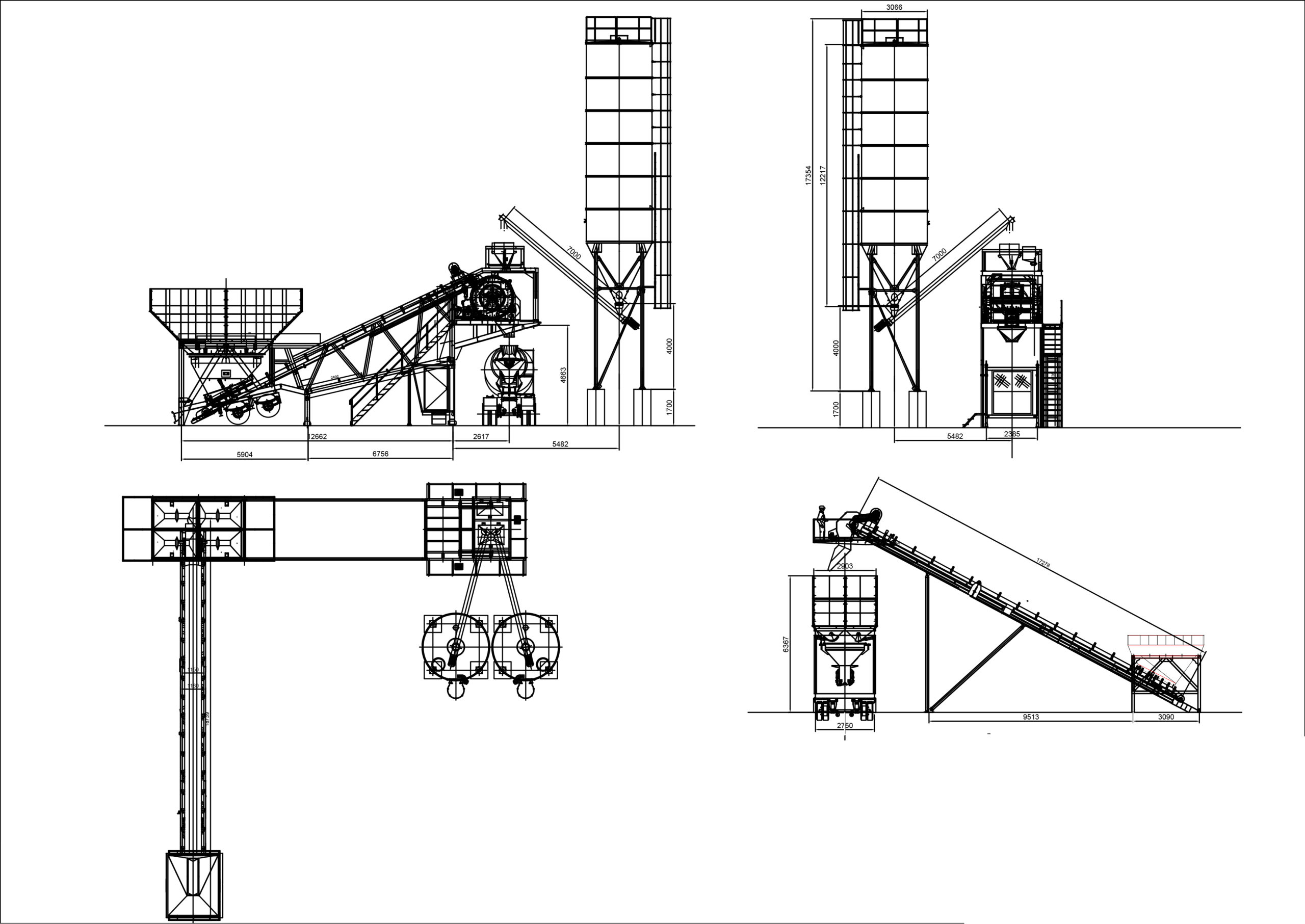

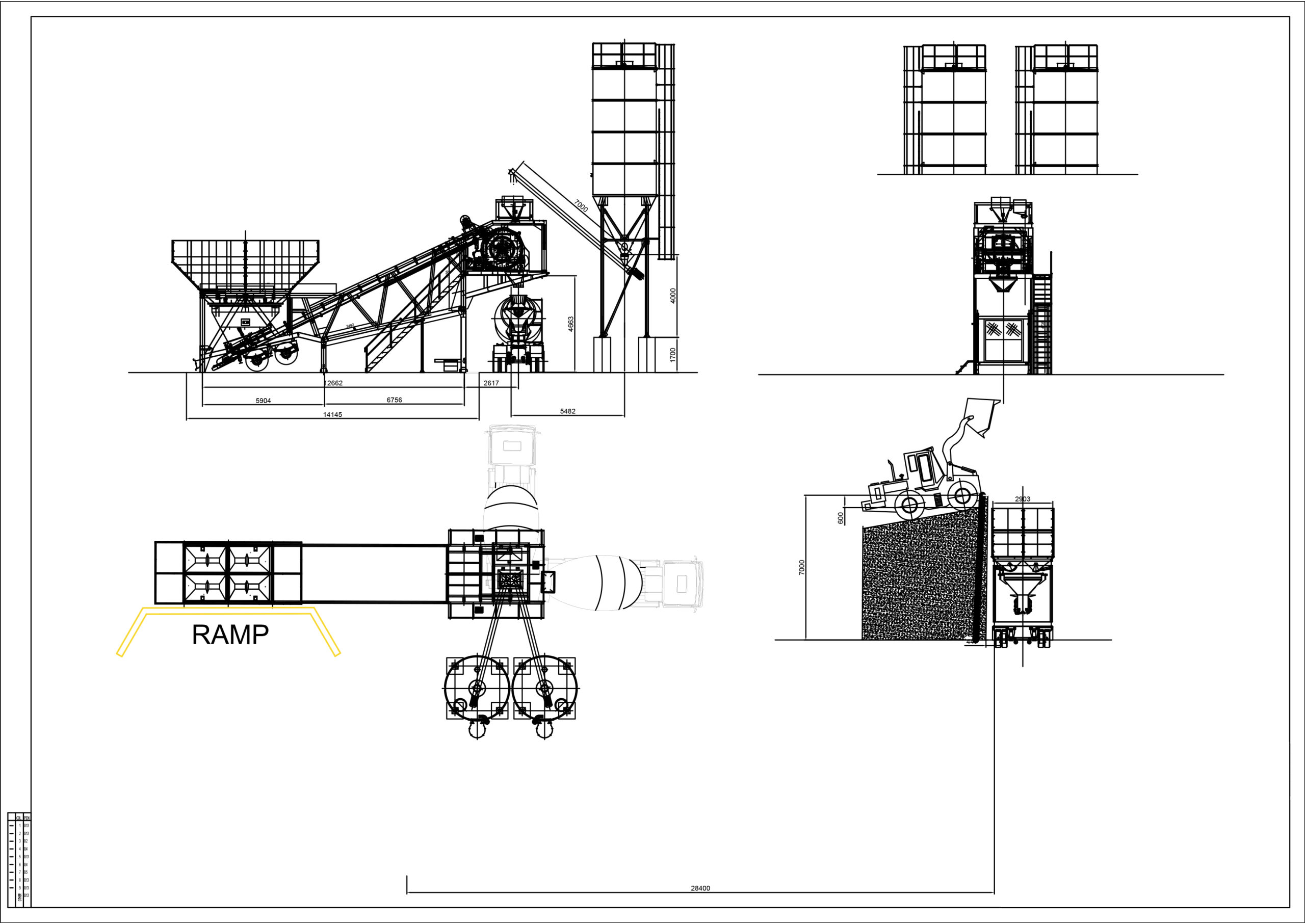

Конструкция бетонного завода

Модель бетонного завода PLUS MT 100 — лучший выбор для серийного производства бетона в краткосрочных проектах. Долговечность стационарных бетонных заводов сочетается с гибкостью мобильного дизайна, что делает его уникальным решением для каждого профессионала. Для установки требуется минимальное количество фундамента, что снижает эксплуатационные расходы и выводит мобильность на новый уровень.

- Горизонтальный одновальный миксер 2000 л

- Двигатель GAMAK 27 кВт – 2 шт.

- Редуктор YILMAZ – 2 шт.

- Цепь XL 20 B 2L=5000MМ ЦЕПЬ XL – 2 шт.

- Катушка задвижки AC 220 В – 1 шт.

- Гидравлическая система

- Автоматическая смазка OTOMATIK – 1 шт.

- Защитные пластины Plusmix 2000 л

- Рукава пластины – 6 шт.

- Рукава скребка – 2 шт.

- Защитные пластины корпуса – 56 шт.

- Защитные пластины лопастей – 14 шт.

- Боковые и верхние защитные пластины – 2 шт.

Основные узлы бетонного смесителя: рамы, корпуса, крышки, валы с лопастями, привода и люки выгрузки.

- На раме собирается привод, крепится корпус и пневмоцилиндр затвора, а также устанавливается место для ключа с выключателем, блокирующим пуск электродвигателя.

- На корпусе расположены площадки, на которые устанавливаются корпуса подшипников. В них вращаются вал и направляющие, в которых перемещается затвор, закрывающий отверстие в нижней части корпуса. В корпусе и на лопастях установлены сменные листы брони.

- Крышка крепится к корпусу бетоносмесителя. Между крышкой и корпусом установлены полосы уплотнения. На крышке имеется загрузочная течка для подключения бетоносмесителя к дозаторам, а также люки и труба для подачи воды. Смонтированы конечные выключатели, блокирующие включение электродвигателя при снятых крышках люков обслуживания.

- Привод состоит из электродвигателя, цепной передачи, редуктора. Цепная передача закрыта защитным кожухом.

- Люк выгрузки приводится в движение пневмоцилиндром и служит для выгрузки готового бетона.

Принцип работы

При вращающемся вале загружаются дозированные сухие составляющие смеси и одновременно подается заданная доза воды. Вращающийся вал лопастями и накладками, расположенными на нем по винтовой линии и повернутыми относительно его оси под углом, воздействуют на смешиваемые материалы, образуя однородную смесь.

Готовая смесь выгружается через люк выгрузки, который открывается гидроцилиндром. Визуальный контроль за перемешиванием осуществляется через смотровой лючок.

Перед запуском бетоносмесителя необходимо:

- Произвести внешний осмотр всех узлов, проверить заземление, уровень масла в редукторе, давление в пневмосистеме и работу затвора.

- Проверить затяжку болтовых креплений двигателя, редуктора и подшипников, герметичность крепления крышки к корпусу и крепление корпуса к раме.

- Подтянуть гайки крепления брони к корпусу. Особое внимание уделить креплению лопастей на валу.

- Проверить наличие ограждений цепной передачи.

Система водоснабжения

Система водоснабжения обеспечивает бесперебойную подачу воды в смеситель для получения бетонного раствора требуемой консистенции. Резервуар для накопления воды располагается над блоком смесителя. Принцип действия заключается в том, что вода подается в накопитель. Затем –поступает в дозатор через открытый клапан при команде «Старт». После взвешивания вода направляется в смеситель, где равномерно распределяется по всей поверхности смеси.

Блок добавок

Для придания бетону тех или иных свойств применяют различные добавки. Емкости с добавками располагаются над смесителем. Принцип работы блока добавок аналогичен работе дозатора воды. Добавки перед попаданием в смеситель проходят через дозатор, где взвешиваются, а затем подают в смеситель.

Дозатор цемента

Дозатор цемента расположен над смесителем и предназначен для взвешивания цемента и подачи его в смеситель. Из цементного силоса через шнековый питатель цемент поступает в дозатор. В дозаторе цемент взвешивается и заданным объемом подается в смеситель. Вибратор воздушного действия предотвращает прилипание цемента к стенкам камеры загрузки.

Покрытие краской

Для предупреждения появлении коррозии все металлические поверхности обработаны и покрыты краской. Краской покрыты дозатор цемента, конвейер взвешивания, бункер-дозатор, смеситель.

Компрессор

Компрессор предназначен для производства сжатого воздуха, его накопления и подачи к рабочим агрегатам. Комплектация компрессора представлена ниже.

Система автоматизации

Бетоносмесительный узел оснащен системой автоматического управления. Автоматическая система управляет всем процессом приготовления бетонных смесей и растворов. АСУ обладает такими возможностями как:

- управление дозировочным, смесительным оборудованием, подъемными устройствами;

- визуализация состояния технического оборудования и параметров процесса;

- возможность просмотра диаграмм работы оборудования. Постоянный контроль за функционированием рабочих процессов;

- выполнение необходимых блокировок;

- многорецептурное приготовление смесей;

- параллельное дозирование нового и перемешивание старого замеса;

- контроль уровня материала в бункере и силосе;

- выдача отчетов о рецепте, лабораторном анализе и другие параметры раствора в распечатанном виде. В случае необходимости систему управления можно перевести в ручной режим

Оператор находящийся в кабине управления вводит необходимые данные через пульт управления в компьютер, после ввода данных компьютер проводит обработку и после старта запускает процесс производства, который проходит в полностью автоматическом режиме. Здесь же через монитор он наблюдает за всеми процессами визуально. После окончания полного цикла компьютер выдает отчет со всеми данными.

Кабина оператора

Кабина оператора оснащена пультом управления и кондиционером для комфортной и безопасной работы.

Бункер заполнителя

Для бесперебойной загрузки в смеситель инертных материалов бетоносмесительный узел оснащен секцией из бункеров для заполнителя различных фракций. Количество бункеров варьируется в зависимости от производительности и предназначения бетоносмесительного узла. Предназначение бункеров заключается в накоплении и загрузке дозаторов заполнителя инертным материалом: песок, щебень, гравий и т.п.

Заполнитель, разделенный по фракциям, посредством фронтального погрузчика засыпается в бункер-приемник. Бункер-приемник оснащен решеткой с размером ячейки, не позволяющим попадание инородных тел в смеситель. Далее заполнитель по транспортерной ленте направляется в промежуточный бункер, где накапливается для последующей отправки в смеситель через весовую ленту. Посредством поворотного желоба заполнитель определенной фракции направляется в определенный бункер-накопитель. Бункер заполнителя оснащен вибратором для предотвращения образования пустот в накопителе.

Детали

Вспомогательные элементы необходимые для монтажа и перевозки:

- Передние подъемные опорыручной регулировки

- Шкворень прицепа 2 “ 51 mm

- Крыло типа пилот

- Бампер: стандарт 500×3000 mm

- Ось: механическая подвеска waim

- Диски: 385×22,5

- Шины: 385×65, 22,5

- Рессоры: сборные 10 слойные

- Тормозные клапана: 4-х клапанные eker

- Рычаги тормозные механические

- Тормозной шланг сильфоновый: ½ тормозной шланг

- Шланг безопасности: ½ тормозной шланг

- Воздушный баллон: 40 л

Преимущества мобильных бетонных заводов

- Не требуется специальный фундамент: предназначены для быстрой сборки и разборки, скорость которых доходит до нескольких дней. Для установки достаточно ровной площадки с твердым покрытием.

- Возможность перемещения. Если завод приобретается под конкретный проект, после окончания работ его можно переместить на новую площадку. Подойдут для строительных компаний, проводящих работы одновременно на нескольких объектах.

- Простота перевозки. Мобильные бетонные заводы можно трансформировать в полуприцеп.

- Быстрая пусконаладка. Работы сведены к минимуму и могут быть осуществлены за несколько часов.

- Получение свежей смеси необходимого состава. Так как производство бетонной смеси идет непосредственно на строительной площадке, исключено изменение свойств бетона, которое случается во время перевозки на большие расстояния.

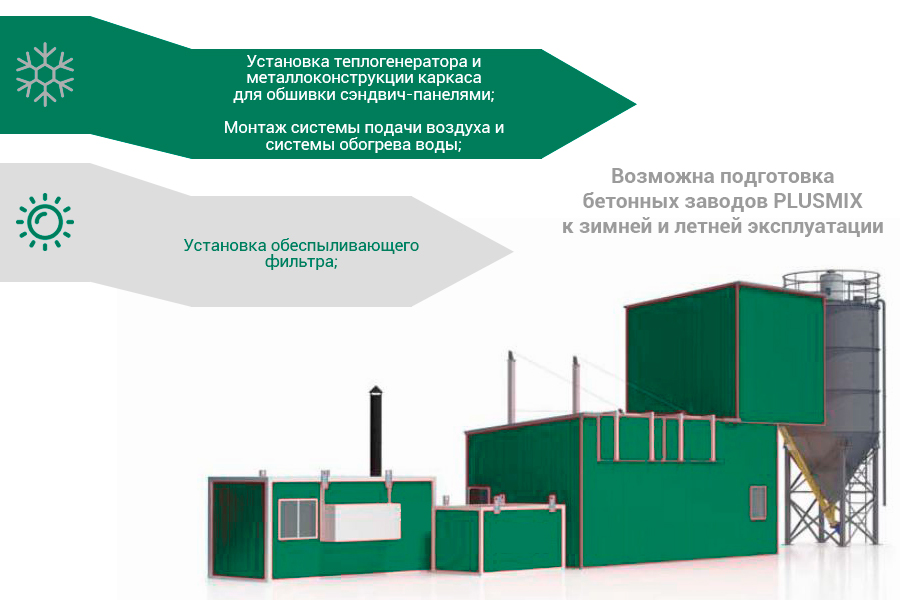

Преимущества бетонных заводов Plusmix

- Антикоррозионное покрытие. Все металлические поверхности обработаны и покрыты краской. Краской покрыты дозатор цемента, конвейер взвешивания, бункер-дозатор, смеситель.

- Выбор смесителя под Ваши задачи. Подбираем смеситель в соответствии с характеристиками производимого бетона.

- Только проверенные комплектующие от надежных мировых производителей: насосы ILC (Италия), шнеки подачи цемента WAM, электроэлементы Siemens и Schneider (Германия), тензодатчики KELI (Китай).

- Полный комплекс технических услуг: подбор, проектирование, монтаж, постпродажная поддержка 24/7.

Тензометрические датчики Keli

Это высокоточные датчики для весовых и силоизмерительных систем. Их высокая точность проявляется не только в весовом измерении, но и во взвешивании или объёмном отмеривании в дозаторах бетонных заводов.

Принцип их работы прост: при механическом воздействии на тензорезисторы, резистор отвечает сопротивлением, впоследствии преобразуя его в электроимпульс. По электроимпульсу прибора вычисляется степень деформации, пропорциональная силе, которая прикладывается к конструкции.

Профессиональные тензодатчики Keli, установленные в бетонных заводах Plusmix сварены из высококачественной стали марки 17-4РН и легированной стали 40CrNiMoA. Благодаря этому обеспечивается полная герметичность оборудования от различных физических воздействий.

Ключевыми эксплуатационными характеристиками тензодатчиков Keli являются:

- высокие показатели прочности;

- длительный срок эксплуатации;

- качественное исполнение.

Среди других достоинств можно назвать отсутствие искажений при измерении статических и динамических напряжений, что позволяет проводить определение данных в самых экстремальных условиях. Все эти преимущества гарантируют безопасность работы в самых сложных и ответственных ситуациях.

За многие годы присутствия на международном рынке, комплектующие от KeliSensing уже зарекомендовали себя в 130 странах мира. Тензодатчики Keli соответствуютмеждународным стандартам: OIMLR60 (ГОСТ 8.631-2013 OILM R 60:2000) и OIMLR76 (ГОСТ OIML R 76-1-2011), а также имеют международные и отечественные сертификаты качества: OIML, NTEP, CE, ГОСТ, ДСТУ.